中效有隔板過濾器的安裝要點有哪些?

中效有隔板過濾器的安裝質量直接影響過濾效果、係統能耗及使用壽命,需嚴(yan) 格遵循規範操作,以下是核心安裝要點:

一、安裝前準備

環境與(yu) 設備檢查

安裝前需清理過濾器框架及周邊區域,確保無灰塵、雜物、油汙(避免安裝後雜質被氣流帶入下遊,汙染濾料或影響潔淨度)。

檢查過濾器框架的平整度:框架邊框應無變形、凸起或凹陷,對角線誤差需≤1mm/m,否則易導致過濾器與(yu) 框架貼合不緊密,出現旁通漏風。

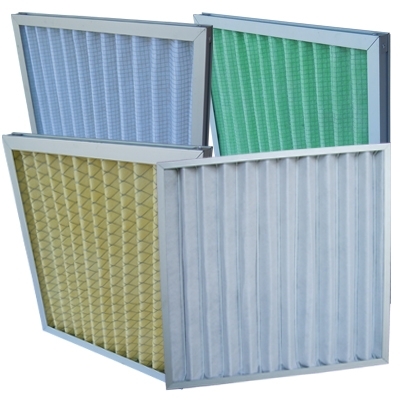

確認過濾器外觀完好:檢查濾料是否有破損、褶皺,鋁箔 / 紙隔板是否變形,邊框密封膠是否完整(若發現破損需立即更換,禁止安裝損壞的過濾器)。

工具與(yu) 輔材準備

必備工具:卷尺(確認尺寸匹配)、水平儀(yi) (校準安裝平整度)、螺絲(si) 刀 / 扳手(固定邊框)、密封膠槍(若需額外密封)。

輔材:根據安裝要求準備密封墊(如 EPDM 橡膠條)、密封膠(矽橡膠或聚氨酯膠,需符合食品 / 醫藥級要求的場景應選無毒認證產(chan) 品)。

二、尺寸與(yu) 位置匹配

尺寸精準對應

過濾器的長、寬、厚度需與(yu) 框架完全匹配(誤差≤2mm),避免因尺寸過小導致間隙漏風,或尺寸過大強行安裝造成濾料褶皺、邊框變形。

若框架為(wei) 定製尺寸,需提前核對過濾器實際尺寸與(yu) 圖紙一致性(尤其注意隔板高度是否與(yu) 框架深度匹配,防止氣流短路)。

安裝方向正確

過濾器表麵通常標注氣流方向箭頭(與(yu) 濾料褶皺方向一致,即空氣從(cong) 濾料迎風麵進入、背風麵流出),需確保箭頭與(yu) 係統氣流方向完全一致,反向安裝會(hui) 導致阻力驟增、過濾效率大幅下降。

有隔板過濾器的 “隔板開口方向” 需朝向氣流下遊(鋁箔 / 紙隔板形成的通道應引導氣流順暢通過濾料),避免隔板邊緣遮擋濾料有效過濾麵積。

三、密封與(yu) 固定規範

密封措施到位

邊框密封:過濾器與(yu) 框架之間需加裝密封件(如橡膠密封條),密封條需連續無斷點,截麵尺寸應與(yu) 框架凹槽匹配(壓縮量建議為(wei) 30%-50%,確保緊密貼合)。若框架無凹槽,可在過濾器邊框四周均勻塗抹密封膠(膠層厚度 2-3mm),待膠半固化後再安裝壓實。

角落密封:過濾器四角是密封薄弱點,需檢查密封條是否在角落處重疊緊密,或額外補塗密封膠,避免因角落間隙導致漏風。

固定方式可靠

優(you) 先采用卡扣 + 螺栓組合固定:框架預設卡扣卡住過濾器邊框後,用不鏽鋼螺栓(防鏽)均勻擰緊(力度適中,避免過度擠壓導致邊框變形),確保過濾器整體(ti) 與(yu) 框架貼合平整(用手輕推無鬆動)。

禁止使用鐵絲(si) 、膠帶等臨(lin) 時固定方式:鐵絲(si) 易導致固定不均,膠帶長期受氣流烘烤易老化脫落,造成過濾器移位。

四、安裝過程保護

濾料保護

搬運時需托舉(ju) 過濾器邊框(禁止抓握濾料或隔板),避免濾料受力破損;安裝時避免工具(如螺絲(si) 刀)劃傷(shang) 濾料表麵。

若安裝環境粉塵濃度高,可先在過濾器迎風麵覆蓋臨(lin) 時防塵布,待係統調試前再拆除(防止安裝過程中灰塵汙染濾料)。

避免框架負載過大

過濾器需單獨承重,禁止將管道、線纜等附加重量壓在過濾器上,防止邊框變形或濾料破損。

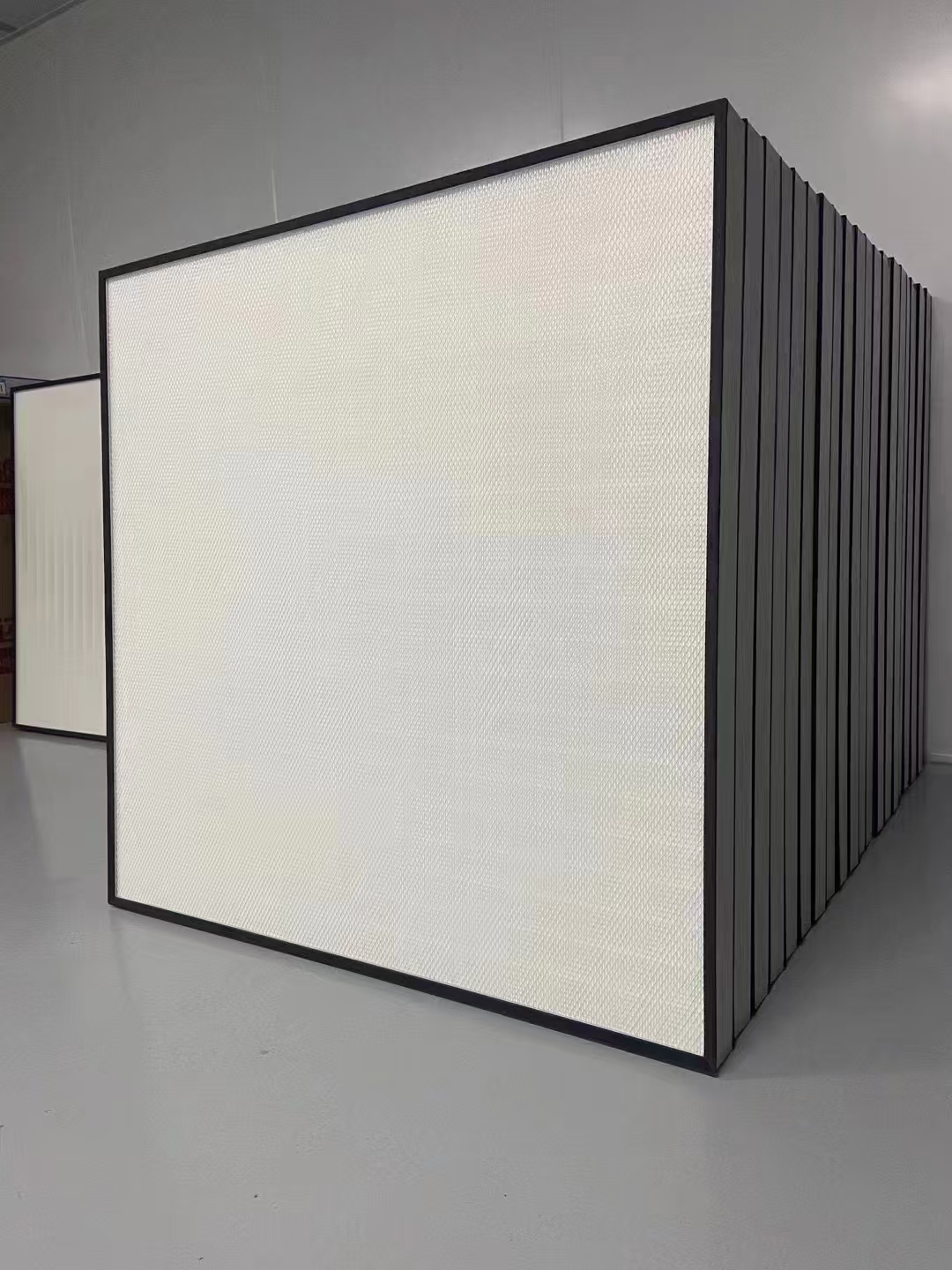

多台過濾器並排安裝時,需保證間距均勻(若設計有間距要求),避免相互擠壓導致邊框變形。

五、安裝後檢查與(yu) 調試

密封性檢測

安裝後需用塵埃粒子計數器或煙霧法檢測過濾器與(yu) 框架的密封間隙:在過濾器四周掃描,若發現粒子濃度突然升高(超過背景值 10 倍以上),說明存在漏風,需重新調整密封件或補塗密封膠。

重點檢查邊框接縫、螺栓孔、角落等部位,確保無漏風點。

係統試運行

啟動風機低風量運行 10-15 分鍾,觀察過濾器是否有異常振動(可能因固定鬆動導致),用手觸摸邊框感受是否有明顯氣流泄漏(漏風處會(hui) 有微涼感)。

記錄初始阻力(通過係統壓力表),作為(wei) 後續維護更換的基準值(終阻力通常為(wei) 初始阻力的 2-3 倍)。

六、特殊場景注意事項

潮濕環境(如食品加工車間、潔淨室空調):安裝時需選用耐腐蝕邊框(如鋁合金),密封膠需耐水汽(避免黴變),且過濾器底部需預留排水間隙(防止冷凝水積聚浸泡濾料)。

高風速係統:若係統設計風速超過過濾器額定風速(通常≤2.5m/s),需在安裝前確認框架強度(避免風速過大導致過濾器移位),必要時增加加固裝置。

潔淨室等特殊區域:安裝人員需穿潔淨服、戴手套,避免手部油汙汙染濾料;安裝後需對過濾器表麵進行清潔(用無塵布蘸中性清潔劑輕擦),再進行潔淨度驗證。

通過嚴(yan) 格把控以上要點,可確保中效有隔板過濾器發揮最佳性能,減少漏風風險,延長使用壽命,同時降低係統能耗。安裝後建議形成書(shu) 麵記錄(包括安裝日期、初始阻力、檢測結果等),為(wei) 後續維護提供依據。